-

-

ニュース2023年12月18日(月)

-

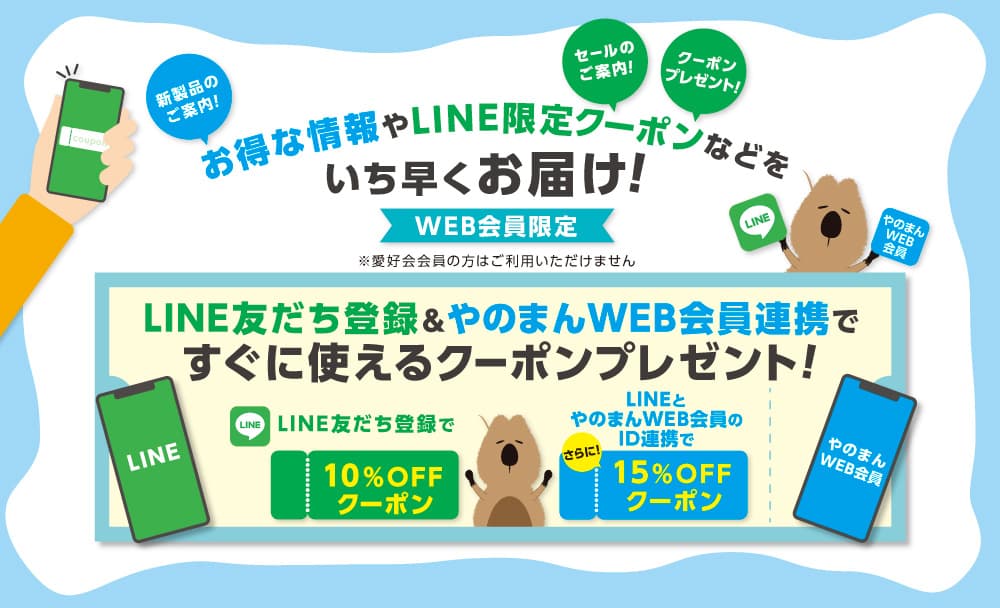

[15%OFFクーポン] LINE ID連携でもれなくもらえる!

-

-

-

ニュース2023年11月16日(木)

-

LINEお友だち追加で10%OFFクーポン

-

-

ニュース

-

ニュース2023年9月25日(月)

-

日本全国お取り寄せ手帖でミニチュアットが紹介されました

-

-

ニュース

-

ニュース2023年9月19日(火)

-

AmazonPayご利用のお客様へ

-

-

プレスリリース

-

プレスリリース ニュース2023年9月13日(水)

-

TCGサプライ価格改定のご案内

-

-

-

ニュース2023年5月2日(火)

-

500円OFF Welcome!クーポン

-

-

-

ニュース2023年5月1日(月)

-

10%OFF Welcome!クーポン

-

-

プレスリリース

-

プレスリリース ニュース2023年4月7日(金)

-

ジグソーパズル用フレーム価格改定のご案内

-

-

-

note2025年02月25日

-

いつでも一緒!持ち運べるミニパズル「ジグソーパズル コパン」

-

-

-

note2024年11月26日

-

ゲームマーケット2024秋に出展しました!

-

-

-

note2024年05月15日

-

KAGAYAさんの展示会開催中です

-

-

-

note2024年04月30日

-

ゲームマーケット2024春に出展しました!

-

-

-

note2024年04月22日

-

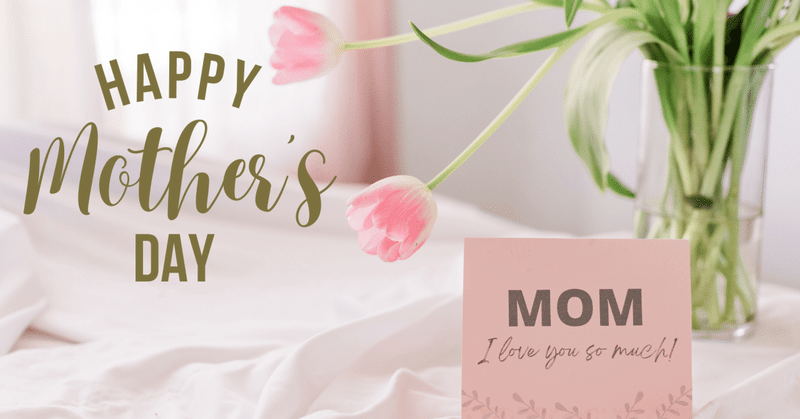

母の日におすすめの「いきいきパズル」のお話

-

-

-

note2024年02月08日

-

高スペパなジグソーパズル?!

-

-

-

note2024年01月29日

-

アナログでラリハー!ゴーッバスター!

-

-

-

note2024年01月12日

-

寒い冬はジグソーパズルで富士登山!

-

-

-

note2024年01月11日

-

正月太りをジグソーパズルで解消させることが出来るのか!?

-

-

-

note2023年12月21日

-

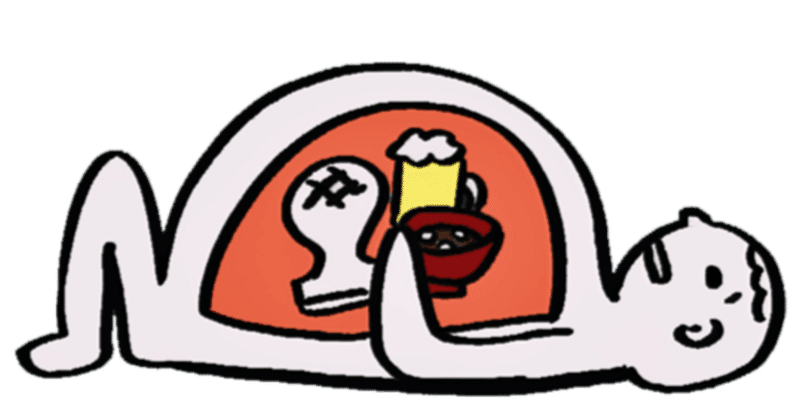

2023年も残りわずか!今年の冬はお家でパズころりん!?

-

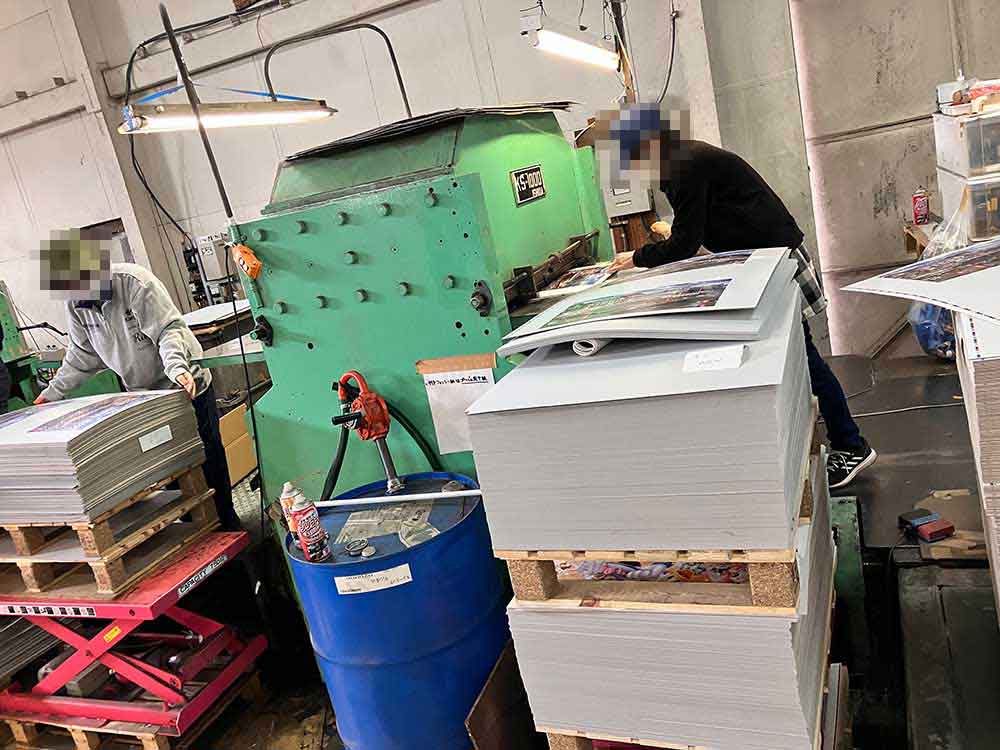

完成しているジグソーパズルをバラバラにする工程とは?

【工場の中の様子】

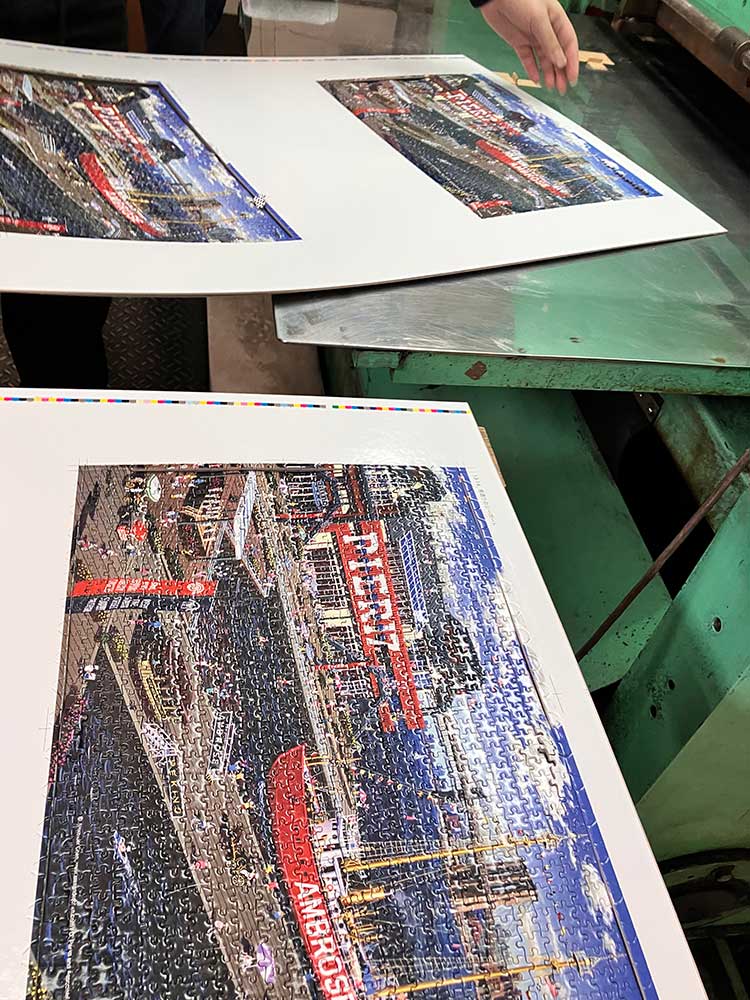

バラし工程のご案内

バラし工程とは、文字通り、ジグソーパズルをバラバラのピースにする工程のことです。ジグソーパズルはバラバラのピースを組み上げて絵柄を完成させる遊びなのですが、この製造工程では完成済みのジグソーパズルをわざわざバラバラにして箱詰めしています。どのようにバラバラにしているのか?ぜひ、ご覧ください。

【ピースがバラバラになって箱に入っている状態】

最初にジグソーパズル製造方法の簡単な説明

印刷紙[0.2mm](絵柄)と板紙[1.8mm](チップボールと呼ばれる多層に抄造された厚紙)を合わせた(合紙と言います)ものをピースの形をした刃型でカットします。(ピースの手触りやハメ心地を考えると合紙は約2mm厚が最適なようです。)

【ジグソーパズルを横から見た時(約2mm厚です)】

抜き機と弊社では呼んでいる機械で前述の合紙を抜型にて約200~250トンの圧力でカットします。

合紙の位置合わせは手作業で実施します。

抜き機から出てきた合紙はカットされてジグソーパズルとなっています。

バラし工程

ジグソーパズルになった合紙をこのような機械(“バラし機”当社は呼んでいます)の上に人間が乗って手作業でバラバラにしながら下に落として袋に詰めるのです。

熟練の係りの方が2人がかりでジグソーパズルをバラしていきます!この時、手袋を使用するとバラしの感覚が鈍ったり、静電気が発生したりするとか。ジグソーパズル製造は結構デリケートということがわかります。

バラしの技

“バラし”の工程ですが、過去には機械化を色々と検討したことがあったようですが、取り扱いが柔らかい紙製品ということもあり、結局手作業が一番早く、ピースに傷もつかないということで、ずっとこの方法でやっています。

ひょいっと、引っ張って

丸めるようにしながら

一気にグシャッとバラします。

バラバラになったピースは筒を通って下に落ちます。

落ちて来たピースは透明のビニール袋に入ってシールされます。

この後、箱に詰めて商品が完成となります。製造には細心の注意を払い、丁寧に作業をしておりますが、何かございましたら以下問合せフォームからお問い合わせください。